Определим число единиц допуска

3. Определим число единиц допуска

При решении задачи способом допусков одного квалитета предполагаем, что все составляющие цепь размеры выполняются по одному и тому же квалитету точности. А каждому квалитету точности соответствует вполне определенное число единиц допуска а. То есть а одинаково для всех звеньев размерной цепи.

Величина допуска каждого составляющего размера

a j - число единиц допуска соответствующего звена размерной цепи;

i j - единица допуска. Величина i зависит от интервала размеров, в котором располагается соответствующий размер, и может быть определена по таблицам.

Так как по условии задачи принято одинаковое число единиц допуска для каждого звена, то среднее число единиц допуска для каждого звена можно обозначить a m .

Для определения a m используем формулу:

4. Определяем квалитет точности.

Принимаем a m =16, тогда квалитет точности – 7.

5. Назначаем допуски.

Назначаем допуски согласно 7-го квалитета точности по табли-цам допусков и вносим их в графу табл.1.

В графу записываем размер звена с отклонениями, в графу – середину поля допуска, и соответственно – верхнее и нижнее отклонения.

| Исходные данные | Категория звена: увеличив. уменьш. | Единица допуска | Категория звена: вал, отверстие, уступ. | Допуск звена (по ГОСТ 25347-82), мм | Размер звена с отклоне-ниями, мм | Середина поля допуска, мм | Верхнее откло-нение, мм | Нижнее откло-нение, мм |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Умен. | 1,31 | Уступ | 0,021 | 26±0,0105 | 0 | +0,0105 | -0,0105 | |

| Увел. | – | Вал | 0,1 | -0,05 | 0 | -0,1 | ||

| Увел. | 3,89 | Вал | 0,063 | -0,0315 | 0 | -0,063 | ||

| Увел. | – | Вал | 0,1 | -0,05 | 0 | -0,1 | ||

| Умен. | 1,31 | Уступ | 0,021 | 26±0,0105 | 0 | +0,0105 | -0,0105 | |

| Умен. | – | Вал | 0,12 | -0,06 | 0 | -0,12 | ||

| Умен. | 1,08 | Вал | 0,018 | -0,009 | 0 | -0,018 | ||

| Умен. | 1,86 | Вал | 0,030 | -0,015 | 0 | -0,030 | ||

| Умен. | 1,56 | Вал | 0,025 | -0,0125 | 0 | -0,025 | ||

| Умен. | 1,56 | Вал | 0,025 | -0,0125 | 0 | -0,025 | ||

| Умен. | 1,56 | Вал | 0,025 | -0,0125 | 0 | -0,025 | ||

| Умен. | 1,86 | Вал | 0,030 | -0,015 | 0 | -0,030 | ||

| Умен. | 2,17 | Вал | 0,035 | -0,0175 | 0 | -0,035 | ||

| Умен. | – | Вал | 0,12 | -0,06 | 0 | -0,12 | ||

| Умен. | – | – | 0,8 | +0,7 | +1,1 | +0,3 | ||

| Умен. | 1,56 | Вал | 0,092 | -0,63 | -0,584 | -0,676 |

6. Предварительная проверка решения.

Проверим зависимость замыкающего звена от составляющих:

7. Назначение регулирующего звена.

По предварительной проверке ![]() хотя при методе максимума-минимума, обеспечивающем полную взаимозаменяемость, должна была получиться максимальная величина допуска

хотя при методе максимума-минимума, обеспечивающем полную взаимозаменяемость, должна была получиться максимальная величина допуска ![]() . Причиной разницы заданной и расчетной величин ТАд является отличие среднего расчетного числа единиц допуска (a m =19,72) и стандартного числа единиц допуска для выбранного квалитета (a m =16).

. Причиной разницы заданной и расчетной величин ТАд является отличие среднего расчетного числа единиц допуска (a m =19,72) и стандартного числа единиц допуска для выбранного квалитета (a m =16).

Для компенсации разницы в расчетном и табличном числе единиц допуска при расчете размерных цепей вводится регулирующее звено. В качестве регулирующего звена целесообразно использовать наиболее легко выполнимое звено, мы выбираем звено А 3 .

8. Определение допусков и предельных отклонений регулирующего эвена.

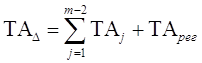

Допуск регулирующего звена можно определить из зависимости (2), если представить ее в виде:

Для определения положения поля допуска регулирующего звена определим координату середины поля допуска этого звена по зависимости:

где - координата середины поля допуска замыкающего звена; и координаты середины поля допуска увеличивающих и уменьшающих звеньев размерной цепи;

n - число увеличивающих звеньев размерной цепи;

Р - число уменьшающих звеньев размерной цепи.

Из зависимости (2) для регулирующего звена, назначенного из числа уменьшающих звеньев:

9. Определяем верхнее и нижнее предельные отклонения

регулирующего звена:

10. Решение проверочной (обратной) задачи

Решение обратной задачи начинается с проверки правильности назначения допусков по зависимости:

Равенство выдерживается. Допуски назначены правильно. Для расчета предельных отклонений используем зависимости:

Для верхнего предельного отклонения замыкающего эвена:

Верхнее отклонение замыкающего эвена;

Верхние отклонения увеличивающих звеньев размерной цепи;

Нижние отклонения уменьшающих звеньев размерной цепи.

Равенство соблюдается.

Для нижнего предельного отклонения замыкающего ввена:

Замыкающего звена : =–0.4 мм. Предельный зазор: , =0.4 мм. Предельный натяг: , =–0.4 мм. Среднее отклонение: , [=0. 6.2.1. Метод полной взаимозаменяемости Предполагаем, что подшипник, являющийся стандартным изделием, уже имеет определенный квалитет и размер Т4=36–0.3. Согласно , табл. 3.3., получаем...

Действия выпускаемых машин и приборов находится в прямой зависимости от точности их изготовления и контроля показателей качества с помощью технических измерений. Точность и ее контроль служит исходной предпосылкой важнейшего свойства совокупности изделий – нормирования. При конструировании применение принципа нормирования ведет к повышению качества и снижению себестоимости конструкции. 1 ...

Точность размеров определяется допуском - с уменьшением допуска точность повышается, и наоборот. Однако значение допуска без учета величины и характера размера, назначения и условий работы детали не может служить мерой точности. Это объясняется следующим.

1. Каждый технологический метод обработки деталей характеризуется своей экономически обоснованной оптимальной точностью, но практика показывает, что с увеличением размеров возрастают технологические трудности обработки деталей с малыми допусками и оптимальные допуски при неизменных условиях обработки несколько увеличиваются. Обобщение опыта обработки деталей на металлорежущем оборудовании позволило выразить взаимосвязь между, экономически достижимой точностью и размерами с помощью условной величины, называемой единицей допуска.

Единица допуска- i (I) выражает зависимость допуска от номинального размера и служит базой для определения стандартных допусков. В системе допусков и посадок СЭВ единицу допуска, мкм, вычисляют по формулам:

для размеров до 500 мм

для размеров свыше 500 до 10 000 мм

![]()

где Dm средний размер интервала в мм.

![]()

где D 0 и D M - больший и меньший размеры интервала.

В формулах (1) и (2) первое слагаемое учитывает влияние погрешностей обработки, а второе - влияние погрешностей измерения и температурных погрешностей.

2. К размерам, даже имеющим одинаковые значения, могут предъявляться различные требования в отношении точности. Это объясняется большим разнообразием механизмов а так же узлов и деталей, отличающихся конструкцией, назначением и условиями работы. Поэтому стандартные системы допусков и посадок содержат ряд квалитетов.

Квалитетом называют совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Допуск для квалитетов за некоторым исключением устанавливают по формуле.

T = ai(I) (4)

где а - число единиц допуска.

В пределах одного и того же квалитета а постоянно, поэтому все номинальные размеры в каждом квалитете имеют одинаковую степень точности. Однако допуски в одном и том же квалитете для разных размеров все же изменяются, так как с увеличением размеров увеличивается единица допуска [см. формулы (1) и (2)]. При переходе от квалитетов высокой точности к квалитетам грубой точности допуски увеличиваются вследствие увеличения числа единиц допуска, поэтому в разных квалитетах изменяется точность одних и тех же номинальных размеров.

§ 5.2. Диапазоны размеров, единицы допусков и квалитеты есдп

Диапазоны и интервалы размеров. Система допусков и посадок распространяется на размеры до 10 000 мм (нижний предел - менее 1 мм - неограничен). Указанный диапазон размеров разбит на три группы: до 500 мм, свыше 500 до 3150 мм и свыше 3150 до 10 000 мм. Перечисленные группы размеров подразделены на основные и

промежуточные интервалы. Для размеров до 500 мм установлено 13 основных интервалов: до 3 мм; свыше 3 до 6, свыше 6 до 10, свыше 10 до 18 мм и т. д. (табл. 1). Начиная с 10 мм основные интервалы дополнительно разбиты на промежуточные. Например, в основном интервале свыше 10 до 18 мм имеется два промежуточных - свыше 10 до 14 и свыше 14 до 18 мм (см. табл.4). Размеры свыше 500 до 3150 мм разбиты на 8 основных и 16 промежуточных интервалов, а свыше 3150 мм на 5 основных и 10 промежуточных. Промежуточные интервалы введены для отклонений, образующих посадки с большими натягами и зазорами для получения более равномерных зазоров и натягов.

В системе допусков и посадок для гладких цилиндрических соединений допуски отверстий и валов обозначают IT, что означает «допуск ИСО».

Квалитеты. В ЕСДП для размеров до 10 000 мм установлено 20 квалитетов: 01, 0, 1, 2, ..., 18. В порядке убывания точности допуск; квалитетов условно обозначают IT01, IT0, IT2… IT16, IT17, IT18.

Для квалитетов от 5 до 18 допуски вычисляют по формуле (4). Число единиц допуска а принимают по табл.2. Начиная с IT6 значения а образуют геометрическую прогрессию со знаменателем q≈1,6, т. е. при переходе к каждому следующему квалитету число единиц допуска увеличивается на 60%, а через пять квалитетов - в 10 раз. Например, для IT11 a11 = а6*10 = 10*10 = 100 (см. табл. 2) для интервала размеров свыше 18 до 30 мм IT6 = 13 мкм; IT11 = 130 мкм (табл. 3). Такая закономерность позволяет устанавливать допуски и число единиц а для квалитетов грубее 17. Так, для размеров свыше 18 до 30 мм для нестандартизованного 20-го квалитета IT20 = IT10*100 = 8400.

Квалитеты 01 и 0 с допусками точнее допуска квалитета 1 введены позже в связи с повышением требований к точности машино- и приборостроительной продукции.

В наиболее точных квалитетах основное влияние на точность размеров оказывает погрешность измерения, которая прямо пропорциональна размеру. Поэтому для размеров до 500 мм в первых трех квалитетах допуски, линейно зависящие от размера, вычисляют по следующим формулам: IT01 = 0,3 + 0,008Dm; IT0 = 0,5 + 0,012Dm; IT1 = 0,8 + 0,02Dm. Допуски квалитетов 2-4 составляют геометрическую прогрессию между IT1 и IT5.

Для размеров свыше 500 до 10 000 мм допуски в квалитетах 01, 0 и 1 также вычисляют по формуле (4) принимая, а равным соответственно 1; 1,41 и 2. Допуски квалитетов 2-4 также приближенно являются членами геометрической прогрессии между допусками IT1 и IT5.

Основные отклонения. Для образования полей допусков в ЕСДП для каждого интервала номинальных размеров установлены ряд допусков из 20 квалитетов (см. табл. 3) и по 28 основных отклонений (см. рис. 1) полей допусков валов (см. табл. 4) и отверстий. Основные отклонения обозначают одной или двумя буквами латинского алфавита1 - Заглавными (А, В, С, CD, D и т. д.) для отверстий и строчными (а, b, с, cd, d и т. д.) для валов.

Основные отклонения валов зависят от номинальных размеров и остаются постоянными для всех квалитетов (см. табл. 4). Исключение составляют основные отклонения отверстий J, К, М, N и валов j и к, которые при одинаковых номинальных размерах, в разных квалитетах имеют различные значения (см. отклонения k в табл. 4). Поэтому на рис. 1 поля допусков с отклонениями J, К, М, N, j, k, разделены на части и показаны ступенчатыми.

Все поля допусков (кроме Js и js) которые расположены симметрично относительно нулевой линии) ограничены горизонтальными линиями только с одной стороны1

Двумя буквами CD, cd и т. д. обозначают основные отклонения, которые были дополнительно введены в систему ИСО для сопряжении, имеющих D <10 мм (точное приборостроение).

Для обозначения номинальных размеров отверстий и валов и одной разновидности основных отклонений приняты одинаковые буквы D и d.

С нижней, если поле допуска расположено выше нулевой линии, или с верхней - если оно расположено ниже нулевой линии. Это объясняется тем, что при одном и том же номинальном размере для всех квалитетов допуск имеет различные значения, а основные отклонения не изменяются. Следовательно, на рис.1 показано расположение полей допусков в разных квалитетах при одинаковом номинальном размере. Основными отклонениями служат: для валов а - h верхние отклонения -es; для отверстий А - Н нижние отклонения +ЕI; для валов j - zc нижние отклонения +ei; для отверстий J - ZС верхние отклонения -ES.

Основные отклонения валов вычисляют по эмпирическим формулам. Исходным параметром, по которому вычисляют основные отклонения, служит средний геометрический диаметр D m интервала размеров (рекомендации ИСО/Р 286 и СТ СЭВ 145-75).

Основные отклонения отверстий должны допускать образование посадок в системе отверстия и в системе вала с равными зазорами и натягами. Для этого установлены два правила вычисления отклонений отверстий - общее и специальное.

В соответствии с общим правилом основные отклонения отверстий принимают равными по абсолютной величине и противоположными по знаку основным отклонениям ва¬лов, обозначенным теми же буквами. Основные отклонения отвер¬стий являются относительно нулевой линии зеркальным отражением основных отклонений валов и в тех случаях, когда применимо общее правило, их вычисляют по формулам:

для отверстий А - Н

EI = - es; (5)

для отверстий J - ZC

ES = - ei. (6)

Общее правило не распространяется на те случаи, когда действует специальное правило на отверстия N с допусками IT9-IT17

Вторые (неосновные) предельные отклонения вычисляют по формулам (7) и (8), полагая известными основные отклонения и допуски.

TD = ES – EI (7)

Td = es – ei (8)

Поля допусков в ЕСДП образуют сочетанием одного из основных отклонений с допуском по одному из квалитетов. В соответствии со способом образования поля допусков обозначают одной буквой или сочетанием двух букв основного отклонения и цифрой, указывающей номер квалитета. Например, обозначения r6, p6, g6 (рис. 2, а) означают, что на схеме показаны поля допусков валов квалитета 6 с основными отклонениями r, p и g; обозначение H7 соответствует полю допуска отверстия квалитета 7 (IT7) с основным отклонением H; EF8 - поле допуска отверстия IT8 с основным отклонением EF.

Принцип образования полей допусков, принятый в ЕСДП, допускает сочетание любых основных отклонений с любыми квалитетами. Использование всех основных отклонений и квалитетов позволяет получить 490 полей допусков для валов и 489 для отверстий. Такие широкие возможности образования полей допусков позволяют применять ЕСДП в различных специальных случаях. Это является ее существенным достоинством. Однако на практике использование всех полей допусков неэкономично, так как вызовет чрезмерное разнообразие посадок и специальной технологической оснастки.

Предпочтительные поля допусков выделены на основе обобщения опыта производственной деятельности и внешнеэкономических связей с учетом рекомендации ИСО/Р 1829 и, как правило, позволяют получать нужные посадки широкое внедрение в промышленности предпочтительных полей допусков необходимо для дальнейшего развития взаимозаменяемости кооперирования и специализации производства, кроме того оно обеспечивает сокращение номенклатуры и централизацию выпуска режущего и мерительного инструмента, а так же другой технологической оснастки.

Таблица 1 Единицы допуска для размеров до 500 мм.

|

Основные Интегралы размеров | |||||||||||||

|

I , мкм |

Таблица 2 Число единиц допусков для квалитетов ЕСДП и классов точности системы ОСТ

Общее назначение квалитетов и классов точности.

|

Квалитеты | |||||||||||||||||||||||

|

точности |

Отвер-стия | ||||||||||||||||||||||

|

Общее назначение квалитетов и классов точности |

Для концевых |

Для калибров и особо точных размеров |

Для сопрягаемых размеров. Содержат посадки |

Для несопрягаемых и неответственных размеров и припусков |

|||||||||||||||||||

Таблица 3

|

Интервалы размеров мм |

Квалитет |

||||||||||||

Таблица 4 основные отклонения валов, мкм, для размеров до 500 мм (СТ СЭВ 145-75).

|

Интервал размеров |

Верхнее отклонение –es |

Нижнее отклонение +ei |

|||||||||||||||

|

Все квалитеты |

Все квалитеты |

||||||||||||||||

|

Предельное отклонение ±IT/2 | |||||||||||||||||

Точность размера определяется допуском размера. Чем шире допуск, тем больше неточность. Допуск невозможен без характера и величины самого размера. Таким образом допуск должен быть какой-либо функцией самого размера.

Значения допусков зависят от:

Назначения;

Условия работы;

Заданной работоспособности и надежности.

Допуск не может служить только мерой точности. С увеличением размера возникают трудности с допусками.

Обобщение опыта позволило выразить взаимосвязь между экономически-достижимой точностью и размерами, с помощью условной величины, называемой единицей допуска.

Единицы допуска в мкм илиi(I)

Единица допуска выражает зависимость допуска от номинального размера и служит базой для определения стандартных допусков.

>500 – 10000 мм

Dm– средний диаметр интервала в мм.

В этих формулах первое слагаемое (где Dm) учитывает влияние погрешности обработки.

Квалитет – совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Нумерация квалитетов по возрастанию порядкового номера, по убыванию точности.

0,1;0;0,1;1;2…17

Убывание точности

Допуск внутри i-го квалитета:

а – количество единиц допусков.

![]() – допуск

– допуск

В пределах одного и того же квалитета а- постоянно, поэтому все номинальные размеры в каждом отдельном квалитете имеют одинаковую степень точности.

Однако допуски в одном и том же квалитете для различных размеров все же изменяются, т.к. с увеличением размеров увеличивается единица допуска(см. формулы (1) и (2)).

При перехода квалитетов высокой точности к квалитету грубой точности допуски увеличиваются в следствие увеличения числа единиц, поэтому в разных квалитетах изменяется точность одних и тех же номинальных размеров.

Основные выводы:

Единица допуска зависит только от размера и не зависит от назначения и т.д. и позволяет оценивать точность различных размеров, являясь при этом общей мерой точности или масштабом допусков различных квалитетов.

Допуски одинаковых размеров в различных квалитетах – различны, т.к. зависят от числа единиц допусков(см. формулу (3)).

Квалитеты определяют точность одинаковых номинальных размеров.

Различные способы обработки детали обладают определенной экономически-достижимой точностью.

Квалитеты предопределяют технологию производства и обработки детали.

Формулы допусков квалитетов

Для квалитетов от 5 до 17

|

Обозначение квалитета | |||||||||||||

|

Значение допуска в единице |

Для квалитетов 0,1 ; 0; 1 (инструментальные)

27.10.10 Посадки в системе отверстия и в системе вала.

Система с точки зрения расчета будет характеризовать нулевую линию в системе отсчета (точка ноль).

Посадки всех трех групп с разными зазорами и натягами можно получить, изменяя значения полей допусков.

Вал обрабатывать проще, чем отверстие. Отверстие приоритетно.

Нулевая линия совпадает, (на рис.) – диаметр вала.

Деталь, у которой поле допуска не зависит от вида посадки называется основной деталью системы (отверстие или вал).

В единой системе допусков и посадок (ЕСДП) основными деталями служат отверстия и валы, имеющие основное отклонение, равное нулю. Следовательно, основная деталь – это деталь поля допуска, который является базовым для образования посадок.

Основное отверстие.

![]() –

верхнее отклонение, всегда положительно

и равняетсяTD.

–

верхнее отклонение, всегда положительно

и равняетсяTD.

При этом поле допуска расположено выше нулевой линии и направлено в сторону на увеличение номинального размера.

Основной вал.

Это вал, нижнее отклонение которого равно нулю.

– нижнее отклонение

– верхнее отклонение

Виды посадок характеризуют и методику расчета соответствующих сопрягаемых поверхностей соединений.

Посадки в системе отверстия, при котором зазоры и натяги получаются в результате соединения различных валов и отверстий (нижу нулевой линии).

Посадки в системе вала, при котором различные зазоры и натяги получаются соединением различных отверстий основным валом (выше нулевой линии).

Необходимые, т.е. заданные по ТЗ (техническое задание) зазоры и натяги получают, изменяя основные отклонения не основных деталей (валов в системе отверстий и отверстий в системе валов).

Основное отклонение неосновных деталей системы изменяется по абсолютной величине и может быть «+», «-» и равным «0».

При равном «0» получается посадка с зазором, образованным основным отверстием и основным валом.

Предельные размеры отверстия одинаковы для всех трех видов, поэтому для обработки потребуется один набор инструментов.

А в системе вала предельные размеры различны (потребуется 3 комплекта специальных инструментов).

Исходя из этого при получении посадок в системе отверстия технологический процесс существенно проще (меньше инструментов и настройки оборудования).

Большее применение!

Методика решений посадок.

Вид посадки определяется взаимным расположением полей допусков.

Например

![]()

Методика расчета посадок условно кодировано буквой Н.

Н- отверстие

Допуск ЕСДП обозначается IT (ISO tolerance), например, IT10 – допуск десятого квалитета. Допуск определяется на основе единицы допуска . (Д – размер в мм, i – в мкм). Единица допуска определяется для размеров до 500 мм. Все таблицы в ЕСДП составлены до 500 мм (приборостроение) и 500-450 мм (машиностроение). Величина допуска зависит от номера квалитета и определяется по формуле IT = a*i, где а – коэффициент, зависящий от номера квалитета, который определяет количество единиц допуска в соответствующем квалитете.

Числовые единицы допусков ЕСДП определены в зависимости от номинального размера, т.к. с увеличением размера увеличиваются погрешности изготовления. Весь диапазон размеров 0-500 мм разбит на отдельные интервалы, в пределах которых основные отклонения и допуски остаются постоянными.

Для определения допусков используются только основные интервалы, их 13. расчет допусков и основных отклонений для каждого интервала размеров определяется по среднему геометрическому размеру Д, где Дmin и Дmax – граничные значения интервалов размеров.

18.Образование полей допусков .

СДП (система допусков и посадок) – закономерно построенная совокупность стандартных допусков и предельных отклонений размеров деталей, посадок, образованных отверстиями и валами, имеющими стандартные предельные отклонения. СДП разработаны для гладких цилиндрических, шпоночных, шлицевых, резьбовых соединений, зубчатых передач. Область применения: все виды промышленности. В СДП сводят к достаточному минимуму количество различных полей допусков для размеров деталей и устанавливают технически и экономически обоснованную градацию численных значений допусков зазоров и натягов посадках. Это со стандартизацией номинальных размеров создает основу для сокращения типа размеров деталей, их унификацию, возможность организации специализированных производств и применение механизированных и автоматизированных процессов изготовления деталей и сборочных изделий. Выбор и назначение посадок требует от конструктора меньше времени; уменьшается количество ошибок и необходимость правильности назначения стандартной посадки по сравнению с несимметричной. СДП устанавливают условные обозначения полей допусков отверстий, вала и посадок => упрощается оформление чертежей, маркировка инструментов и калибров. Основа построения СДП: закономерности системы, числовые значения допусков и предельных отклонений, условные обозначения. Основными в системе являются элементы, необходимые для построения полей допусков. Поле допуска – сочетание числового значения допуска и его положения относительно нулевой линии. В СДП разработаны ряды допусков и ряды основных предельных отклонений. Построение любой СДП предусматривает: 1) выбор основания системы и расположения поля допуска основной детали; 2)определение единицы допуска; 3) назначение квалитетов и градации размеров; 4) назначение температурного режима контроля.

1) для получения посадок системой установлен набор полей допусков отверстий и валов, различающихся допуском и расположением относительно нулевой линии. Основное отклонение – отклонение, расположенное ближе к нулевой линии. Основание системы – деталь в посадках. Наиболее рациональный способ выбора основной детали – способ, позволяющий использовать все поле допуска основной детали при ее изготовлении, при этом направление поля допуска основной детали должно оставаться постоянным. За основные детали в посадках ЕСДП приняты основное отверстие и основной вал, основные отклонения которых равны нулю.

2) степень точности ЕСДП характеризуется квалитетом; применяют 20 квалитетов(0,1;1…18). Допуск обозначается IT(Isotolerance – международный допуск), рассчитывается на основе единицы допуска:

D[мм], i[мкм], величина допуска зависит от номера квалитета:

, где a – коэффициент, изменяющийся в зависимости от номера квалитета и определяет количество единицы допуска в соответствующем квалитете. Числовые значения допусков ЕСДП определены в зависимости от номинального размера, т.к. с увеличением размера увеличивается погрешность изготовления. Весь диапазон размеров разбит на интервалы, в пределах которых основные отклонения и допуски не изменяются. Расчет допусков и основных отклонений для каждого интервала выполняется пол среднему геометрическому значению D, где D max и D min – граничные значения интервала размера. Если номинальный размер совпадает с граничным значением, то допуск выбирается к предыдущему размеру. Назначение квалитета зависит от назначения соединения и от точности изделия от 0.1-7 – допуски СИ; (4-12 – допуски размеров в посадки; 12-17 – допуски свободных неответственных размеров).