Как сделать пеллеты из опилок. Самостоятельное изготовление пеллет в домашних условиях

Из-за всеобщего подорожания традиционных видов энергоносителей, используемых для обогрева домов, все актуальнее становится сжигание различной биомассы, в частности, топливных гранул - пеллет. Они изготавливаются из мелких отходов деревообработки, лузги подсолнечника, соломы, торфа и даже куриного помета. В связи с тем, что производство данного вида топлива мало развито на постсоветском пространстве, многие домовладельцы заинтересованы в том, чтобы делать пеллеты своими руками прямо у себя дома. Рассмотрим, из чего и каким образом можно это реализовать в домашних условиях.

Что можно сделать из опилок

Для начала разберемся, по какой причине древесные гранулы столь быстро приобрели свою популярность. Итак:

- Среди всех видов твердого топлива они наиболее практичны и удобны в хранении, перемещении и загрузке в котельную установку.

- Пеллетные котлы не требуют вмешательства в работу чаще 1 раза в неделю и полностью автоматизированы. Длительность горения определяется только объемом бункера, куда засыпаются топливные гранулы.

- Опилки очень распространены как отходы различных деревообрабатывающих участков и целых предприятий, а после прессования в гранулы обладают отличной теплотворной способностью и малой зольностью.

- При изготовлении пеллет отсутствуют различные химические добавки, топливо абсолютно экологично.

- Древесные пеллеты можно производить самостоятельно, обеспечивая себя дешевым энергоносителем.

При хранении древесные гранулы занимают меньше пространства, нежели дрова или уголь, их можно расфасовать в мешки и уложить в аккуратные штабели.

Важно! Места, где хранятся пеллеты, должны быть оборудованы в соответствии с правилами пожарной безопасности.

Опилки и стружка как сырье для производства пеллет являются самыми удобными и доступными многим хозяевам частных усадеб. Тем не менее для получения качественных гранул к сырью предъявляются некоторые требования:

- Древесина мягких пород, из нее выходит самое лучшее топливо. При наличии дерева твердых пород либо большого количества коры их необходимо смешивать, чтобы добиться хорошей прочности гранул и малой зольности.

- В стружке не должны попадаться крупные щепки или обломки, пеллеты делают из опилок небольшого размера.

- Влажность. Ее показатель должен находиться в пределах 12%, иначе при изготовлении цилиндрики могут рассыпаться, а при сжигании влажная биомасса снизит КПД вашего котла.

Слишком влажные опилки, которые очень трудно просушить или потребуется больше тепла, чем они смогут выделить сами при последующем сжигании, пригодятся для другой цели. Например, производство брикетов с просушкой на открытом воздухе, как показано на видео.

То есть, прежде чем начинать технологический цикл, стружку и опилки следует подготовить надлежащим образом. Помните, что из некачественного сырья получатся такие же пеллеты, сделанные своими руками, которые вы будете загружать в домашний котел.

Технология производства пеллет

Так как технология производства пеллет заключается в механической обработке древесных отходов, то потребуется рассмотреть весь процесс с целью выяснения, какое нужно оборудование для производства пеллет из опилок. В самом начале происходит подготовительный этап и первая операция – дробление крупных частей древесины либо переработка на щепу горбылей и прочих отходов деревообработки. Операция происходит с помощью специальной машины – дробилки, дающей на выходе щепу размером не более 4 мм.

Дробилки небольших габаритов для пользования в домашних условиях есть возможность приобрести в торговой сети либо сделать своими силами. Пример работы машины для дробления веток на мелкую фракцию, подходящую по размерам и впоследствии идущую на производство пеллет, показан на видео.

Вторая операция подготовительного этапа – это просушивание влажного сырья. Как уже сказано выше, верхний порог влажности – 12%, такие отходы бывают только после обработки сухих досок или бревен, в остальных случаях возможны варианты (40-50% влажности). Иногда люди не обращают на это внимания, считая, что опилки сухие сами по себе. На самом деле бывает по-разному, о чем позже даст знать котельная установка, работая вполсилы и покрываясь изнутри сажей. Поэтому, прежде чем загружать сырье в станок для производства пеллет, его желательно просушить. Операция выполняется в сушилках различных конструкций, например:

- сушильный барабан;

- аэродинамическая сушилка;

- пневмосушилка;

- ленточного типа;

- диспергатор.

Не вдаваясь в подробности и принципы работы этих установок, отметим, что для испарения влаги из древесины потребуется подводить к ней тепловую энергию. Это теория, а на практике прессование опилок, подготовленных надлежащим образом, обойдется вам как минимум изготовлением самодельной сушилки плюс энергия для подогрева.

Следующий этап – основной, сжатие сырья и формование из него пеллет. Операцию выполняет специальный станок - пресс-гранулятор. Главный элемент агрегата – матрица, она бывает 2 типов: плоская и цилиндрическая. В обоих случаях для вращения вала либо шнека установка снабжена мощным электродвигателем с ременным либо редукторным приводом.

В промышленном производстве, где объемы продукции значительны, применяется, как правило, гранулятор для пеллет с цилиндрической матрицей. В нем сырье, подаваемое внутрь цилиндра с множеством отверстий, прессуется катками с насечкой, движущимися внутри него, как показано на схеме:

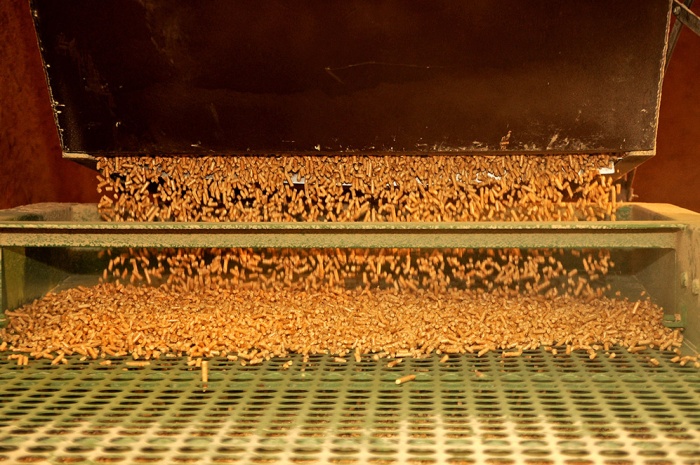

Под большим давлением опилки принимают форму отверстий, превращаясь в твердые гранулы, после чего выталкиваются наружу. Там находится отрезной нож, который срезает продукцию с вращающейся матрицы, обеспечивая одинаковый размер готовых пеллет. Подобная конструкция сложна в изготовлении и своими силами ее собирают нечасто, хотя производительность этой машины больше, чем у второго типа агрегатов.

Проще сделать в домашних условиях пресс для пеллет с плоской матрицей. Здесь сырье насыпается сверху на плоский диск с отверстиями, по которому движутся катки, запрессовывая опилки в отверстия таким же способом, как описано выше. Вниз выпадают готовые гранулы и по желобу ссыпаются в емкость.

Конструкция удобна для сборки своими руками, чем и пользуются многие мастера – умельцы. Покупают для этого 2 готовых изделия: электродвигатель и матрицу. И то, при наличии доступа к токарному и фрезерному оборудованию, можно сделать и детали матрицы. Далее, все элементы закрепляются на металлической раме, устанавливаются шкивы привода (или редуктор) и приемный бункер. Остается только осуществить подключение к электрической сети и можно начинать производить пеллеты из опилок.

Для справки. Самодельные установки по прессованию гранул обладают невысокой производительностью. Чтобы не стоять около них с ведром для наполнения бункера, некоторые умельцы дополнительно устанавливают шнековый конвейер, подающий сырье из большой емкости с заданной скоростью.

Заключение

Напрашивается вывод, что изготовление пеллет в домашних условиях – предприятие экономически выгодное при двух условиях: когда вам удается приобрести измельченное сухое сырье и если вы собственноручно собрали пресс – гранулятор, затратив минимум средств. В противном случае, покупая или изготавливая весь комплекс оборудования, вы понесете приличные затраты. Чтобы их окупить, придется производить большие объемы пеллет с целью их продажи. Простой экономический расчет в доступной форме показан на следующем видео:

Топливные пеллеты – это прессованные отходы деревообработки и растительной сельскохозяйственной продукции. На данный момент они являются идеальным твердым топливом, дающим максимум теплоты с единицы объема и позволяющим автоматизировать процесс сжигания. Есть у древесных гранул и другие преимущества перед углем и дровами, вызывающие массовый интерес потребителей. Предлагаем разобраться, чем же они хороши и можно ли изготавливать пеллеты своими руками на станке, сделанном в домашних условиях.

Технология промышленного изготовления

Сразу дадим ответ на второй животрепещущий вопрос: кустарно производить пеллеты можно, но очень непросто. Дело в том, что твердые гранулы диаметром 6-10 миллиметров и до 30 мм в длину получают методом прессования под большим давлением без использования связующих (клеящих) добавок. Этот процесс называется гранулированием, а специальные прессы, применяемые на заводах, носят название грануляторов.

Стоимость подобных аппаратов довольно высока, а ведь они являются лишь составляющей частью производственной линии. Но давайте обо всем по порядку. Итак, для изготовления пеллет используются следующие виды сырья:

- разнообразные отходы древесины – стружка, опилки, горбыли и так далее;

- стебли зерновых и других сельскохозяйственных культур – солома;

- лузга семян гречихи, подсолнечника, пшеницы;

- торф.

Справка. Наиболее качественные «белые» гранулы, изображенные на фото, делают из березовых, хвойных и других видов древесины. На втором месте – соломенные изделия, и на последнем – дешевые агропеллеты из шелухи различных культур.

В заводских условиях производство пеллет выглядит так:

- Первичное сырье направляется в дробилку, где перерабатывается до мелкой фракции.

- Следующий этап – сушка. Частицы сырья доводятся до влажности 10% в барабанных либо аэродинамических сушилках.

- Главная стадия технологического процесса – грануляция. Смесь обрабатывается паром и продавливается сквозь множество калиброванных отверстий под давлением около 300 Атм.

- Полученные топливные гранулы охлаждаются и подаются на упаковку в мешки либо специальные автомобили (в зависимости от заказа и способа доставки).

Как уже было сказано выше, связующие составы в сырье не добавляются. Частицы слипаются в одну массу благодаря природному клею – лигнину, выделяющемуся при сильном сжатии материала. В результате получается высокоэффективное горючее для котлов с теплоотдачей от 4,5 до 5 кВт с 1 кг, влажностью не более 8% и максимальной зольностью 4%.

Примечание. Остаток золы при сжигании высококачественных белых гранул – не выше 0,5%. Это значит, что количество отходов с 1 тонны таких пеллет составит всего 5 кг, а топка и теплообменник котла практически не покрывается сажей.

Так выглядят агропеллеты

Преимущества гранул перед дровами

В предыдущем разделе мы обозначили некоторые достоинства пеллет. Теперь предлагаем выделить все их плюсы по сравнению с недорогим твердым топливом - дровами:

- благодаря высокой плотности и небольшой влажности удельная теплота сжигания гранул достигает 5 кВт/кг, в то время как высушенная древесина даст 4,5 кВт максимум;

- по тем же причинам КПД пеллетных котлов отопления составляет 80-85% против 75% у традиционных дровяных;

- мелкая структура и прочность гранул позволяют автоматизировать процесс подачи топлива и управления горением;

- поскольку производители не используют для изготовления гранул химических добавок, горючее по экологичности не уступает дереву;

- низкая зольность (у древесных изделий – 0,5-1%, у агропеллет – до 4%) дает возможность увеличить интервал между чистками теплогенераторов до 7 дней.

Важный момент. Дерево высыхает до влажности 15% в течение 2 лет, поэтому домовладельцы редко занимаются сушкой и топят свежесрубленными дровами. Реальная теплоотдача в этом случае составляет 2-2,5 кВт/кг с поправкой на КПД котла. Сколько при этом образуется золы и сажи, легко определить по ежедневной очистке агрегата.

Недостатки у пеллет тоже есть. Топливо стоит в 2,5-3 раза дороже свежесрубленных дров, настолько же выше цена автоматизированных теплогенераторов по сравнению с обычными ТТ-котлами. Львиная доля этой стоимости припадает на пеллетную горелку и электронный блок управления.

Покупать пеллеты нужно в запаянных мешках либо организовать в домашних условиях сухое место для хранения, например, закрытую емкость. В отличие от древесины, напитавшиеся влагой гранулы попросту рассыпаются в труху и для дальнейшего использования не годятся.

Как сделать станок для пеллет

Здесь подразумевается пресс – гранулятор, который превращает сырье в небольшие цилиндрические изделия. Главный элемент этой установки – стальная матрица с отверстиями, сквозь которые продавливается высушенная масса опилок. По способу прессования станки делятся на 3 группы:

- Высокопроизводительный пресс с матрицей в виде плоского кольца. Внутри него установлены 2 или 3 катка, вдавливающие сырье в прессовальные отверстия, как показано ниже на схеме.

- С матрицей в виде плоской плиты круглой формы. Два катка, закрепленные на общей оси, продавливают опилочную массу, подаваемую сверху.

- Шнековые агрегаты – экструдеры. Принцип работы схож с бытовой мясорубкой, где смесь проталкивается через матричные отверстия шнеком.

Невзирая на высокую производительность, первый тип станков не подойдет для прессования пеллет своими руками. Причина – сложность изготовления установки. Но если вы планируете делать бизнес на этом топливе, то такой пресс даст хорошую рентабельность, поскольку способен гранулировать разнообразные отходы в больших количествах.

Чтобы сделать второй тип пресса, вам понадобятся следующие детали и элементы:

- плоская матрица из закаленной высокоуглеродистой стали с отверстиями Ø6 мм;

- катки из такого же металла с прорезями (показаны ниже на чертеже);

- вал и 2 подшипника для установки катков;

- корпус из стальной трубы;

- вертикальный вал, передающий вращение от редуктора матрице;

- редуктор (можно от заднего моста легкового авто);

- электродвигатель мощностью не менее 4 кВт.

Трудность заключается в том, что матрица и катки делаются на металлообрабатывающем производстве, располагающем токарным, фрезерным и шлифовальным оборудованием плюс необходима печь для закалки. О нюансах изготовления самодельных деталей и марках применяемых сталей рассказано в следующем видео:

Эту же проблему придется решать, если вы задумали своими руками собрать шнековый гранулятор для пеллет. Только здесь потребуется выточить дорогостоящий шнек, а вместо закалки выполнить цементацию поверхности, иначе он разломится в процессе работы.

Совет. Самостоятельно изготавливая оборудование для производства пеллет, даже не пытайтесь ставить детали из «сырого» металла. Из-за большого давления на материале роликов быстро появится выработка, а рабочая поверхность шнека «оближется» почти сразу.

Чтобы собрать прессовальный станок, нужно сварить раму из профильной трубы или уголков, куда впоследствии закрепляется двигатель с редуктором, а в верхней части – корпус самого гранулятора. Вал электродвигателя и хвостовик редуктора соединяются ременной передачей с таким расчетом, чтобы матрица вращалась со скоростью не больше 100 об/мин. Подробнее о процессе сборки рассказывается в видеоматериале:

Заключение

Судя по отзывам домашних умельцев на различных форумах, собственноручное изготовление станка для прессования пеллет особой выгоды не приносит даже тем, кому опилки достаются практически даром. Ведь сделать гранулятор недостаточно, нужна еще сушильная машина, изображенная на фото. Без просушки выдавить лигнин и склеить древесные частицы не удастся, гранулы будут распадаться. Предположим, вы смастерили барабанную сушилку из бочек, но для ее работы потребуется тепловая пушка, а это затраты энергоносителей и средств.

Есть и другой путь: найти рынок сбыта, приобрести готовый шнековый гранулятор и давить на нем пеллеты для себя и заказчиков. Но производство малыми партиями опять-таки невыгодно из-за большой себестоимости продукции и ваших временных затрат. Подробный экономический расчет проведен экспертом в очередном видео:

Производство пеллет стало популярно совсем недавно– с тех пор, как резко выросли цены на обычные теплоносители. Этот альтернативный вид топлива дает немного меньше тепла, зато позволяет существенно экономить, ведь стоит дешевле угля или дров. Оказывается, можно еще больше сократить расходы на отопление, если производить самостоятельно. Сделать это несложно, но понадобится специальное оборудование – обо всем по порядку в этой статье.

Что такое пеллеты, и в чем их преимущество

Пеллеты – это прессованные гранулы измельченного сырья. В качестве сырья может использоваться солома, древесные опилки, лузга подсолнечника, риса или гречихи. Все эти компоненты дают различный КПД, зато стоят совсем недорого, ведь, по сути, являются отходами деревообрабатывающей или сельскохозяйственной промышленности.

Топить пеллетами обычные котлы нельзя, для этих целей необходимо приобретать специальные пеллетные печи. Но практика показывает, что и в твердотопливных котлах прессованные отходы горят тоже неплохо.

Важно! При хорошем отопительном оборудовании и качественном топливе пеллетные котлы приходится обслуживать всего раз в месяц. Вся работа заключается в добавлении топлива в бункер и чистке поддона котла от скопившейся золы.

По качеству различают три типа пеллет:

- Белые – первоклассные гранулы, изготовленные из чистых древесных опилок без посторонних включений и коры. Топить такими пеллетами одно удовольствие, ведь они практически не оставляют золы (всего 0,5% от массы сожженных гранул) и дают большое количество тепла.

- Серые пеллеты могут содержать небольшой процент хвои, коры или посторонних включений, но зольность их не должна превышать 1,5%.

- Темные пеллеты используют только в промышленных котлах. Они отличаются не только зольностью (до 5%), но и размерами. В качестве сырья для этих пеллет, чаще всего, используют солому или лузгу.

Для отопления частных домовладений используют пеллеты белого или серого цвета. Такие гранулы имеют диаметр до 8 мм и выделяют около 4,7 кВтч тепла.

Использовать для обычных котлов промышленные пеллеты нельзя, так как эти гранулы после сгорания оставляют много золы, а так же, содержат мелкую фракцию (пыль), которая легко забьет сопла и горелки пеллетного котла.

Достоинства пеллет перед другими видами топлива очевидны:

- пеллеты абсолютно экологичны, так как состоят всего из одного компонента – опилок природного происхождения;

- низкий процент зольности позволяет редко обслуживать котлы, отопление практически полностью автоматизировано;

- компактные пеллеты удобно хранить и легко транспортировать;

- стоимость материала существенно ниже цены на уголь или дрова;

- хорошая теплоотдача при сгорании опилок;

- изготовить пеллеты из опилок можно в домашних условиях, тем самым сэкономив еще больше денег.

Как своими руками сделать пеллеты из опилок, соломы или лузги

В первую очередь, необходимо произвести тщательный расчет целесообразности этого мероприятия. Если сырье для гранул бесплатное или досталось хозяину за бесценок, то реализация идеи будет выгодной.

Для производства пеллет нужны две составляющих: сырье и оборудование. Опилки, лузга или солома тоже подойдут не всякие, их нужно предварительно подготовить:

- Только древесина мягких пород позволит изготовить качественные пеллеты. Опилки твердых сортов дерева придется смешивать с более мягкими, иначе гранулы не будут формироваться – пеллеты рассыплются в порошок, а при горении дадут большое количество золы.

- Влажность опилок играет далеко не последнюю роль в производстве пеллет – она должна быть на уровне 12%. Более влажные опилки придется предварительно высушивать (солома и лузга, как правило, изначально хорошо высушены), а пересушенное сырье необходимо смочить, иначе гранула не сформируется.

- Опилки крупной фракции необходимо измельчить, так как в гранулятор подаются опилки или солома, предварительно порезанные на небольшие кусочки.

Исходя из этих требований, несложно определить количество единиц оборудования в технологической линии для изготовления пеллет своими руками:

- дробилка для первичного измельчения веток, щепы и коры;

- сушка или сушильная камера;

- еще одна дробилка для более мелкого и качественного измельчения опилок;

- увлажнитель для опилок;

- гранулятор;

- охладитель готовых пеллет.

О каждом из этих приборов нужно рассказать подробнее, но самого большого внимания заслуживает именно рабочий инструмент - гранулятор или пресс для выдавливания гранул.

Предварительная обработка опилок

Перед прессованием сырье для пеллет должно пройти несколько стадий подготовки:

- первичное измельчение, в ходе которого режутся ветки, ломается кора, сучки и другие твердые и крупные фрагменты, которые могут попасться в древесных опилках. Для этих целей необходимо использовать дробилку, способную измельчить опилки до размеров в 1,25 см³. Избежать этой стадии можно, если использовать качественные опилки мебельного или столярного производства, солому или лузгу.

- Сушить опилки необходимо в специальных камерах с высокой температурой. Влажность материала после этого этапа не должна превышать 8-12%.

- В мелких дробилках молоткового типа высушенные опилки измельчаются до фракции в 1,5 мм. Солому нарезают специальными ножницами.

- Для того чтобы порошок из опилок или сена мог скомковаться, его необходимо снова увлажнить. Опилки из мягких пород дерева орошаются водой, а опилки из дуба или бука необходимо обработать горячим паром.

Внимание! Изготовить пеллеты из соломы намного проще, чем из опилок. Солому не нужно сушить, измельчают ее ножницами, а не дробилками, а, благодаря своей мягкости, солома намного легче продавливается сквозь отверстия гранулятора. Меньше оборудования, меньше мощности, затрачиваемой на грануляцию, – в итоге получаются более низкие затраты на производство пеллет.

Прессование сырья

Гранулятор - самая главная и самая дорогостоящая часть оборудования для производства топливных пеллет. Этот прибор можно купить, но народные умельцы, имеющие доступ к токарному станку и сварочному аппарату, могут изготовить пресс для пеллет своими руками.

Есть несколько типов грануляторов для пеллет:

Совет! Домашние грануляторы для опилок, как правило, не отличаются высокой мощностью, поэтому работают достаточно медленно. Чтобы не стоять все время возле бункера и не засыпать сырье, можно изготовить шнековый конвейер, по которому опилки будут двигаться к бункеру гранулятора с определенной скоростью.

Окончательный этап

В процессе прессования опилки нагреваются до 70-90 градусов, в таком виде гранулы очень ломкие, они легко могут раскрошиться и испортиться. Поэтому пеллеты сразу после выхода из гранулятора необходимо охладить. Для этого их укладывают на плоские поддоны и обдувают прохладным воздухом либо оставляют остывать в естественных условиях.

После охлаждения гранулы становятся твердыми, их уже не так легко разломать. Теперь пеллеты нужно просеять, чтобы отделить несформировавшиеся части, пыль и мелкий древесный порошок – все это становится причиной появления лишней золы на стенках котла.

Просеянные пеллеты из опилок можно сложить в полиэтиленовые мешки и хранить до следующего отопительного сезона.

Важно! В помещении, где хранятся пеллеты из опилок, необходимо строго соблюдать нормы пожарной безопасности, так как материал легко воспламеняется.

Целесообразность производства пеллет

Самостоятельное изготовление пеллет может быть обоснованно только в нескольких случаях:

- Когда у хозяина есть бесплатное сырье для гранул.

- Если есть возможность изготовить оборудование для технологической линии самостоятельно, а не покупать дорогие детали.

- В случае если производительность линии будет такой, которая позволит изготавливать пеллеты на продажу, то есть объемы производства будут выше собственных потребностей.

Остальные варианты не будут выгодными для хозяина частного дома, в таких случаях дешевле будет купить готовые пеллеты для своего котла. Но, если есть возможность бесплатно установить оборудование и получить опилки, обязательно нужно ею воспользоваться!

В последнее время владельцы частных домов, в которых нет центрального отопления, изготавливают пеллеты своими руками. Это связано с тем, что стоимость топлива постоянно растет. Пеллеты представляют собой экологически чистое топливо, которое можно самостоятельно изготовить, используя отходы древесного производства, а также сельского хозяйства.

Разновидности пеллет

При производстве пеллет используют биомассу, которая имеет высокую энергетическую ценность. В качестве особенности сырья должна выступать способность к прессованию. Самым распространенным при изготовлении пеллет сырьем выступает кора, щепа, опилки и иные отходы лесозаготовки, а также деревообработки. Топливо можно получить и из растительных отходов, в роли которых может выступить шелуха, солома, подсолнечная лузга и другие культуры. Менее распространены торфяные пеллеты или те, что выполнены из куриного помета.

Преимущества пеллет

Производство пеллет своими руками позволяет получить такое топливо, которое дает такую теплоотдачу, которую невозможно сравнить с той, что получается из досок, щепы или традиционной коры. Хранить такое прессованное топливо тоже гораздо удобнее, так как оно занимает гораздо меньше места по сравнению с досками или щепой. Это обусловлено тем, что помещение может иметь гораздо меньшую площадь. Помимо этого, пеллеты можно располагать в непосредственной близости с жилыми постройками, так как подобное топливо не представляет опасности для здоровья.

После того как пеллеты своими руками будут изготовлены, использовать их рекомендуется в специальных котлах. Особенность их работы заключается в постоянной подаче кислорода в процессе горения. Более того, современные котлы автоматического действия требуют не столь частой загрузки пеллет.

Технология производства пеллет

Изготовление описываемого топлива происходит в несколько этапов, первый из которых предусматривает первоначальное дробление древесины, после чего получаются достаточно крупные частицы. Затем сырье проходит процесс сушки и претерпевает мелкое дробление. Основа должна быть насыщена паром, который иногда заменяют на воду, что позволяет подготовить материал. В таком состоянии он легче поддается прессованию, а затем полученные гранулы охлаждаются.

Особенности первоначального дробления

Для того чтобы изготовить пеллеты своими руками, необходимо, как было сказано, подвергнуть древесину дроблению. В процессе этого необходимо использовать специальную дробилку, после выхода из которой получатся элементы с размерами в пределах 25х25х2 мм. Подобные габариты позволяют качественно просушить материал, в ходе чего следует применять сушильные аппараты. Только после этого элементы могут быть еще раз измельчены.

Если сырье окажется не в достаточной степени просушено, то его будет очень сложно спрессовать, да и использовать для печи или котла такие пеллеты не представится возможным. Это указывает на то, что этап сушки никак нельзя миновать. После этого влага покидает сырье в объеме 8-12 %. Правила производства регламентируют нормальную влажность материала в пределах 10 %. Использовать при изготовлении топлива можно аппарат для сушки ленточного или барабанного типа.

Правила сушки и мелкого дробления

Для того чтобы изготовить пеллеты своими руками, необходимо использовать энергию, получаемую от 1 м 3 древесины, что верно для одной тонны сырья. Но стоит учесть, что в процессе сушки в качестве топлива предпочтительнее использовать кору или опилки, тогда изготовление обойдется дешевле.

Недопустимо запускать на этапе прессования сырье, размер одного элемента которого превышает 4 мм. Такого результата можно добиться только при использовании специальной дробилки. Масса качественного продукта после прохождения этапа дробления составляет примерно 150 кг на 1 м 3 . Специалисты рекомендуют применять молотковые мельницы, так как они позволяют добиться желаемого результата.

Этап насыщения влагой

Изготовление пеллет своими руками должно сопровождаться поступлением сырья на этап прессования с нормальной влажностью. Иногда процесс сушки лишает нормальной влажности материал. Для того чтобы она достигла 10 %, необходимо погрузить материал в емкость, где он будет претерпевать воздействие пара. При влажности в 8 % сырье не станет склеиваться, получить пеллеты не удастся. Если в работе предполагается использовать мягкую породу, то не потребуется применять особо сложное оборудование.

Технология прессования и охлаждения

Чтобы изготовить пеллеты своими руками, чертежи оборудования вам не понадобятся, за исключением того случая, если установку вы планируете сделать самостоятельно. Ее схематичный рисунок можно увидеть в статье. После завершения прессования удастся получить цилиндры, диаметр которых может быть разным и, как правило, варьируется в пределах 6-25 мм. Прессование происходит при повышенной температуре, это сопровождается выделением вещества, которое называется лигнином.

Ввиду того что температура гранул достигает 90 0 С, они требуют охлаждения и сушки. По окончании данного этапа топливо можно упаковывать. Если вы изготавливали самостоятельно пеллеты, оборудование своими руками тоже можно изготовить, но не стоит оставлять материал после завершения процесса производства в бункере, так как это может снизить его качество. Необходимо делать топливо в небольших количествах, которое будет возможно использовать за короткое время или упаковать в полиэтиленовые пакеты.

Если вы решили заняться производством пеллет в домашних условиях, на территории собственного участка, то можно облегчить работу и приобрести мобильный гранулятор, который представлен прессом. Еще одним вариантом облегчения процесса послужит приобретение, а не самостоятельная подготовка сырья.

Станок и гранулятор своими руками

Если вас интересует самостоятельное производство пеллет, оборудование своими руками можно изготовить. Например, дробилка может быть сделана из сит, которые имеют заданные габариты ячеек. Их рекомендуется изготовить из мелкой стальной сетки, которая фиксируется на деревянном каркасе. Сушилка может иметь барабанный тип. Ее допустимо изготовить из стальных бочек, которые предварительно следует лишить дна. После чего бочки свариваются между собой. Полученную трубу следует зафиксировать на станину, обеспечив перемешивание посредством шкива от электродвигателя. А вот сушка будет осуществляться методом подачи воздуха.

Гранулятор для пеллет своими руками можно изготовить из электродвигателя и редуктора. Основание будет состоять из металлопроката, выполненного в виде швеллера, в качестве альтернативного решения можно использовать прямоугольный профиль 40х25 мм. Разрезать стальные элементы можно УШМ, а вот сопряжение следует производить с помощью сварочного аппарата. Если к конструкции прикрепить колеса, то установка обретет мобильность, ее с легкостью можно будет перевозить по помещению.

Основной рабочий узел описываемой установки должен быть сопряжен с электрическим мотором с помощью цепной передачи. Цилиндрическая емкость и редуктор лягут в основу узла. В емкости должна быть расположена матрица, которая имеет вид диска и обладает отверстиями. Не следует забывать о наличии шестерен, их необходимо установить на валу в количестве двух штук.

Матрицей выступит стальной диск, максимальная толщина которого равна 12 мм, предварительно в этом элементе необходимо проделать нужное число отверстий. В зависимости от того, какие в итоге должны быть получены гранулы, необходимо проделать соответствующие отверстия, они могут иметь диаметр 8-10 мм. А вот их форма обязательно должна получиться конусной, чтобы гранулы прессовались.

Корпус имеет вид пары полых цилиндров с прямоугольными отверстиями, предназначенными для червячных колес, именно они станут гарантировать необходимое давление на материал в ходе проведения работы. Для того чтобы гранулы имели возможность покидать установку, для них следует сделать отверстие, расположенное в нижней части. Принцип функционирования установки заключается в одновременном вращении шестерен и матрицы, что делает возможным продавливание материала сквозь отверстия.

Если вы постоянно нуждаетесь в топливе, то самостоятельное изготовление пеллет окажется намного выгоднее по сравнению с их приобретением.

Оборудование для производства пеллет из опилок может стать отличной идеей для бизнеса или способом сэкономить на отоплении, нагреве воды в собственном доме. Цены на топливо постоянно растут, оплачивать коммунальные услуги все дороже. Потому многие ищут альтернативу. Одна из них — это пеллеты на основе опилок.

Приведем несколько примеров, которые дадут наглядно понять, почему на производство пеллет обращают такое повышенное внимание.

Тонна гранул пеллет по показателям энергоэффективности аналогична следующим параметрам:

- 680 литров мазута;

- 500 кубов природного газа;

- 1,5 тонны дров.

При этом производство пеллет можно организовать своими руками. Технология позволяет сделать все в домашних условиях. Сам станок также достаточно прост, потому оборудование легко разместится на территории вашего участка, в гараже или мастерской.

Пеллеты

Схема устройства линии оборудования для производства пеллет из опилок

Прежде чем сделать станок и наладить производство специальных гранул на основе опилок своими руками, мы расскажем, какими бывают пеллеты. Это позволит вам решить, на какое производство стоит ориентироваться конкретно в вашем случае.

Пеллеты — это гранулы из опилок, которые существуют множества типов. Основное отличие в компонентах, использованных для производства альтернативного экологически чистого топлива. Потому они бывают:

- Чистыми, без использования примесей;

- С добавлением соломы;

- С древесной корой;

- С ореховыми очистками;

- С шелухой от семечек.

Важно понимать, что присутствие примесей негативно сказывается на качестве производимых гранул пеллет, поскольку это способствует увеличению зольности материала. Потому самые лучшие пеллеты, которые можно изготовить своими руками, изготавливаются без добавок.

При этом выделяют два основных вида сортов пеллет.

- Первый. Продукция первого сорта отличается зольностью менее 1,5 процента от общей массы материала. Стандартный диаметр гранул у пеллет первого сорта составляет 6-8 мм. Показатели теплопроводности составляют порядка 4,7 кВт ч от 1 кг продукции. Сырье первого сорта может выступать в роли высококачественного топлива, но одновременно с этим применяться в качестве кошачьего туалета.

- Промышленный. Продукция промышленного сорта содержит золу в количестве до 5 процентов от общей массы. Преимущественно подобное сырье из опилок применяется для изготовления кошачьих наполнителей. В качестве топлива промышленные пеллеты подходят только для промышленных котлов. Диаметр гранул достигает 1,2 см, а теплопроводность составляет около 4 кВт ч. Производство пеллет, зольность которых превышает 5 процентов, не допускается.

В среднем оборудование для производства топлива требует 6 кубических метров опилок, чтобы изготовить 1 тонну продукта.

Особенности производства пеллет

Прежде чем начать изготовление экотоплива на основе опилок своими руками, вам потребуется определиться с устройством, которое будет осуществлять производство. Технология получения пеллет на всех станках примерно одинаковая. Но существуют как мини-станки для домашнего изготовления, так и целые производственные линии. Это серьезное оборудование, предназначенное для массового изготовления продукции.

Отличаются мини станки и промышленные линии уровнем производительности пеллет и стоимостью. Если домашний агрегат для работы своими руками может выпускать около 100 кг продукции за счет, на специализированных линиях данный показатель достигает нескольких тонн.

Но и цена разная. Мини станки для пеллет обойдутся примерно в 100 тысяч рублей за качественный, надежный экземпляр. Производственная линия, где есть высокоэффективная сушка и остальные комплектующие, стоит порядка 2-3 миллионов рублей.

Гранулы из опилок, которые в дальнейшем используют как топливо или наполнители, производят за счет нескольких основных этапов.

- Дробилки измельчают сырье. При этом получаются материалы определенной фракции. На выходе из дробилок частицы имеют диаметр не больше 2-3 мм.

- Далее специальный скребок отправляет раздробленное сырье на сушку. Сушка необходима, чтобы снизить уровень влажности примерно до 7-12 процентов. Рекомендованная влажность, которую должна обеспечить сушка, составляет 10 процентов.

- Полученное сырье переходит на мельницу, где измельчается до еще меньших фракций — до 1,5 мм в диаметре.

- Шнековое устройство и пресс, совместно с обработкой сырье водой или паром. При этом осуществляется непрерывный процесс перемешивания массы.

- Когда сырье для пеллет достигает необходимого уровня влажности, оператор прессует его своими руками с помощью соответствующих механизмов станка.

- Чтобы влага попала в барабан для смешивания частиц опилок, используется специальный дозатор.

- Если при производстве пеллет использовалась твердая, старая или низкосортная древесина, обрабатывать опилки следует горячим паром.

- Для прессования пеллет используются матрицы. Они бывают плоскими и цилиндрическими. Мощность пресса, в зависимости от модели оборудования, может достигать 500 кВт. Технология изготовления в домашних условиях требует куда менее мощного прессовального устройства.

- Охлаждения пеллет. Следующий этап — это охлаждение образованных гранул. На выходе из пресса их температура может достигать 90 градусов Цельсия. Система охлаждения снижает температуру, удаляет излишки влаги из заготовки.

- Фасование пеллет. Если это топливные промышленные пеллеты, их просеивают и загружают в грузовики, вагоны россыпью. Когда речь заходит про продукцию высшего качества, то здесь фасовка осуществляется в специальные объемные мешки своими руками. Такая фасовка позволяет сохранить качество пеллет, не утратить их свойства с течением времени. Обычно сырье распределяется по мешкам весом 20 кг.

В качестве дополнительных этапов изготовления пеллет могут использовать:

- Очистители сырья;

- Системы удаления камней;

- Узлы распознавания и удаления металлических изделий;

- Транспортировка пеллет;

- Складирование;

- Дозировка пеллет.

Важное преимущество производства пеллет из древесных опилок своими руками заключается в том, что полученные в результате просеивания остатки на мусор не отправляются. Они возвращаются на линию, где участвуют в повторном производстве уже следующей партии сырья. Это делает производство безотходным.

Элементы оборудования

Прежде чем приобрести оборудование и сделать первую партию пеллет, рекомендуем ознакомиться с оснащением, которое должно присутствовать на станке. Домашние и производственные линии, с целью повышения качества производства своими руками, должны включать следующие компоненты, формирующие оборудование для пеллет.

- Измельчитель. Бывают дисковые и барабанные. Барабанные — это оборудование для крупных производств, потому легко могут измельчить бревно толщиной 300 мм. Для дома выбор следует сделать в пользу дисковых устройств. Они справляются с ветками, сучьями, обрабатывают щепу до 3 см.

- Сушилка. Сушилки бывают барабанными или аэродинамическими. Последние созданы для работы с частицами, диаметр которых не превышает 3 мм. Актуальны для крупных производств, комплектуются теплогенераторами.

- Грануляторы пеллет. Это пресс, формирующий из сырья гранулы. Отличаются по производительности. Самые эффективные за час производят 3,5 тонны продукции.

- Охладитель пеллет. Бывают жалюзийными и противоточными. Первые характеризуются производительностью до 2 тонн за час, а противоточные — до 20 тонн за аналогичное время.

- Упаковочный узел и транспортер. Служат для фасовки продукции в соответствующие емкости.

Почти все этапы производства пеллет автоматизированы, что позволяет при минимальных затратах и расходах сырья получать максимальную прибыль.